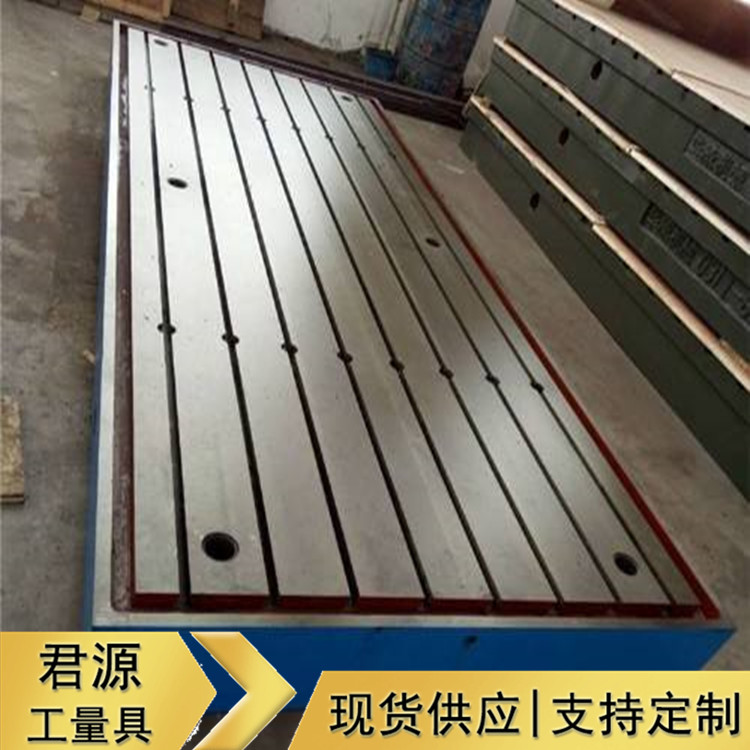

铸铁划线平台的生产材料和正确使用:适用于各种检验工作,精度测量用的基准平面,主要用于机械工件检验测量中的基准面,检查零件的尺寸精度或行为偏差,并可作精密划线,机械制造检验中是不可缺少的平面基准量具。平台安装应调至水平、负荷均分布于各支点上,环境温度使用时应避免振动。铸造碾砂过程的控制,型砂的性能将直接影响量具铸件的质量,因此,型砂应该具有良好的透气性,湿强度、流动性、可塑性和退让性等。铸铁划线平台工作面不得有严重影响外观和使用性能的砂孔、气孔、裂纹、夹渣、缩松、划痕、碰伤、绣点等缺陷。

铸铁划线平台的养护方法:

1、为了防止平台发生有害的变形,在安装平台时,要将支承支在主支点处。支承时,尽量将平台的工作面调整到水平面内。

2、为了防止平台发生变形,检验完毕或划线完毕后,要把工件抬下来,不得长时间放在平台上。

3、使用完毕,要及时擦净平台的工作面,然后涂上一层防锈油。如果比较长时间不用,好涂上一层黄油,然后铺一层白纸。

4、好用木板制作的一个专用罩,不用平台时,用罩子将平台罩住。严禁水滴在铸铁划线平台上。

5、平台要实行周期检定,检定周期要根据使用的具体情况确定,一般为1年。

铸铁划线平台表面质量影响,主要表现在两个方面:一是铁水中杂质的含量,特别是氧化铁含量,它极易在铸件表面产生夹渣或渣气孔;二是铁水中气体含量,气体含量高易使铸件在表面或皮下产生气孔。我们采取的主要措施是提高铁水温度,建立完善的冲天炉检测系统,保障冲天炉处于正常状态。“高温静置,低温浇注”是浇注的控制准则,以降低铸件的气孔、缩孔及表面粘砂缺陷。提高铸造技术水平,改良出口机床铸件表面质量,定于各种模板上,便于提高劳动生产率。

铸铁平台压砂效果的好坏直接影响量块的平面精度,所以要取得良好的铸铁划线平台压砂效果,必需注意以下几点:

1、压砂房间、划线平台、辅料要清洁干净;

2、研磨速度不宜过快,以免使铸铁划线平台发热而导致平台变形。

3、铸铁划线平台压不进砂时可以在平台上加重量;

4、研磨时铸铁划线平台要勤掉头,研磨的每两块平台,其研磨次数要相等;

铸铁划线平台的生产工艺基本流程:

1、铸铁划线平台工件调平、人工刮研、检验科检验。

2、铸铁划线平台的外观处理、喷漆、包装、入库。

3、铸铁划线平台毛坯:按技术要求制图纸、按图纸制作木型、配料、造型、烘干、浇铸、落沙、清理、检验毛坯的各部位。

4、铸铁划线平台毛坯回火,达到消除铸造内应力的目的。

5、铸铁划线平台上机床、按图纸要求加工、送检验科检验。

6、铸铁划线平台粗加工后回火,达到消除加工内应力的目的。

铸铁焊接平台的生产是还需要正火钢件的热处理工艺—正火钢的热处理种类分为整体热处理和表面热处理两大类。常用的整体热处理有退火,正火、淬火和回火;表面热处理可分为表面淬火与化学热处理两类。正火是将钢件加热到临界温度以上30-50℃,保温适当时间后,在静止的空气中冷却的热处理工艺称为正火。正火的主要目的是细化组织,改良钢的性能,获得接近平衡状态的组织。正火与退火工艺相比,其主要区别是正火的冷却速度稍快,所以正火热处理的生产周期短。故退火与正火同样能达到零件性能要求时,尽可能选用正火。

大部分中、低碳钢的坯料一般都采用正火热处理。一般合金钢坯料常采用退火,若用正火,由于冷却速度较快,使其正火后硬度较高,不利于切削加工。

一个合格的产品,相应要严格的经过各个环节,每一个环节的细小差别,后期都影响着产品的质量。

铸造工艺规程,一般可以分为两类:

一类是通用性的,即对铸造过程中的各个主要环节,例如,对型(芯)、砂型(芯)的烘干、合型浇注、合金、熔炼、落砂清理等,可制定通用性的(对每一个铸件都适用的)工艺规程。

另一类是对每一个铸件,根据其各自的要求,设计出工艺图或工艺卡等。

铸造工艺规程的内容和形式铸造工艺规程是指导生产的技术文件,它既是进行生产技术准备科学管理的依据,又是工厂工艺技术经验的结晶。

因此,铸造工艺规程编制的好坏,对铸件质量、生产速率和铸件成本起着决定性的作用。铸造工艺规程的完备和细致程度,取决于工厂的生产条件和生产性质。

例如,大批量生产的铸件,工艺规程可以编得完备些和细致些。单件小批生产或不太重要的铸件,则可以简单些。所以格式不可能统一,形式也是多种多样。